01-义齿材料

纳米ZrO2可明显提高陶瓷的室温强度和应力强度因子,从而使陶瓷韧性成倍提高。利用纳米ZrO2制备的复合生物陶瓷材料具有较好的力学性能、化学稳定性、生物相容性,是一种很有应用前景的复合型生物陶瓷材料,尤其在齿科材料和人工关节等方面。

生物材料是指具有天然器官组织功能或部分功能的材料,是生物医学科学的最新分支学科,具有广泛的应用前景。其中,生物陶瓷由于具有优良的生物相容性和稳定性、美观性等优点受到人们青睐,在临床上已被广泛应用于口腔修复领域 。

氧化锆增韧陶瓷作为一种新型精细陶瓷,具有良好的机械性能(断裂韧性、强度、硬度等)、生物相容性和稳定性、美观性、热导性和成形性,能很好解决常规全瓷冠材料强度和韧性不足的问题。其次,其作为一种优良的生物惰性陶瓷,无论是作为口腔修复体还是植入体均表现出优异的化学稳定性能,完全满足作为口腔修复材料的标准。

与其他传统修复材料相比,氧化锆修复体具有如下优势:

具有能与金属相媲美的机械性能,可完全承受后牙的咀嚼力;

纳米级氧化锆颗粒更细,更光滑,不易附着菌斑,改善了美观程度,材质、颜色与周围自然牙齿组织接近;

全瓷冠内无金属支撑物,一方面能提高患者对外观的满意度,另一方面对X光射线无阻射作用,临床不必担心与磁场有关的检查;

组织相容性良好,置入后不会受到唾液、龈沟液的腐蚀,对口腔内软组织无毒性作用,在全瓷冠修复材料(单冠、固定义齿)、种植材料、桩核材料等方面取得了长足发展,成为口腔医学领域的研究热点。

氧化锆是理想的全瓷牙材料,但是我国在全球种植牙市场中只占据了约1%的市场。这并非是我国需求市场小,而是因为氧化锆全瓷牙的高价格(约3000/颗)造成了较低的市场渗透率。受益于我国经济发展,人民对全瓷牙接受程度及对口腔义齿重视程度的提高,以及我国加速老龄化的现状,氧化锆全瓷牙在义齿行业的市场渗透率有望进一步提高。江苏福瑞思粉体科技有限公司总经理郝小勇先生曾在2017年中国锆铪年会上提到,他近期曾经亲自对河南省氧化锆全瓷牙齿的市场需求进行过实地调研,结论是仅仅一个河南省,一年氧化锆牙齿需求量市场就有一个亿。预测2020年我国氧化锆义齿市场将超过20亿元。

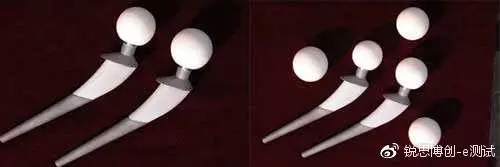

02-人工关节

ZrO2陶瓷于20世纪80年代中期开始应用于人工关节,由于氧化锆存在三种晶形,并且在晶形转化的时候会引起体积,使材料容易发生开裂,产生裂纹,影响其作为人工关节的使用寿命。因此和齿类材料一样,纯的氧化锆也不能作为人工关节材料使用。为了提高氧化锆的稳定性,通过热处理和添加一些掺杂稳定剂,如 Y2O3、CeO2、MgO 等,来稳定其晶体结构,使其在常温下能保持四方相,增强其机械强度。1988 年,掺杂Y2O3的四方晶相氧化锆 (Y-TZP) 首次进行人工关节临床应用,但Y-TZP在 150~400℃潮湿环境中时,会导致 t-ZrO2失稳,进而导致四方相向单斜相转变,最终会导致其力学性能恶化,而人工关节假体在人体内处于被体液所包裹的坏境中,这种恶化会导致 Y-TZP人工关节失败的可能性增大。由于存在这种失败的可能性,其无法 100% 保证临床应用的可靠性和稳定性。目前,Y-TZP 人工关节已经停止使用。

最初的陶瓷人工关节并不完善,陶瓷人工关节到目前为止已经经历了四代工艺改进,逐渐趋于完善。第四代人工陶瓷关节复合了氧化锆等数种氧化晶体材料,其性能已较大幅度地优越于第三代陶瓷关节,具有良好的韧性和强度。复合氧化锆陶瓷材料后,晶体颗粒会更小。更重要的是,氧化锆可以分散和吸收断裂的能量,抑制裂纹扩展。是目前应用于临床髋关节置换的最好的假体材料。尤其是对于运动量较大的中青年患者,耐磨性最佳的陶瓷材料是最为理想的。

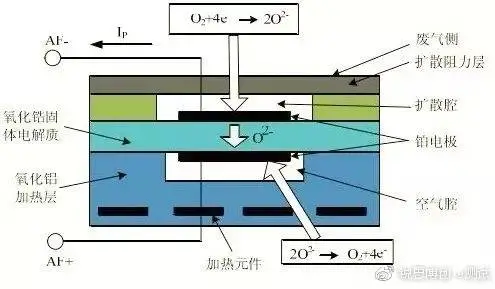

03-氧传感器

采用氧化锆制成的传感器有良好的导电性,在控制汽车尾气、电厂锅炉的燃烧上起到重要作用。汽车工业中在使用三效催化转化器降低排放污染的发动机上,氧传感器是必不可少的,氧化锆式氧传感器是基于氧化锆固体电解质的材料特性来检测尾气中氧浓度的,按检测空燃比数值的范围不同分为:窄型氧传感器和宽型氧传感器。窄型氧传感器即“传统氧传感器”,只能检测空燃比是大于或小于14.7;宽型氧传感器即新式氧传感器,简称“空燃比传感器”,能检测的空燃比范围为 23:1~11:1,且检测精度高,不仅能使发动机实现稀混合气或浓混合气控制,而且喷油量的控制更加精确。氧化锆式氧传感器是目前最成熟,产量最大的一种氧传感器。是汽车排放控制系统中的关键部件之一,其信号输出特性直接影响发动机的燃油经济性和排放控制。

04- 汽车尾气净化催化剂助剂

汽车尾气净化催化剂一般由三个部分组成:载体(董青石、氧化铝)、助催化剂(纳米涂层增大比表面积、同时作为储氢材料)、催化剂(一般汽油车位铂钯铑等,柴油车为钒钨钛等)。其中锆铈固溶体复合氧化物材料作为助催化剂使用,是十分重要的涂层材料。其具备四个方面的特点:

1、铈、锆两种金属可在较宽范围内有效复合;

2、高温稳定性好;

3、高氧化还原能力(Ce4+/Ce3+);

4、高储氧放氧能力。

这些特征是三效催化剂使用锆铈固溶体后具有很高的低温催化转化能力。国内生产汽车尾气催化剂材料锆铈固溶体的企业有威孚高科、贵研铂业,博晶科技等。另外,锆铈固溶体在传感器材料、抛光材料、燃料电池、结构材料高强度陶瓷等领域亦有广泛的应用。

05-化工合成芳烃催化剂

长久以来,氧化锆一直用于异构合成研究。异构合成是将合成气高选择性地转化为异丁烯和异丁烷 ( i-C4) 的过程,主要以氧化锆、氧化钍、氧化铈等金属氧化物为活性组分自 Pichler等第一次研究了异构合成之后,氧化锆以其较高的 i-C4选择性、无放射性成为了异构合成催化研究的核心。这种高选择性地生成i-C4的现象一直被归因于氧化锆表面兼 具酸、碱性和氧化、还原性。氧化锆有三种晶相: 单斜相、四方相和立方相,其晶相随制备方法的改变而不同,不同晶相的氧化锆表面性质完全不同,从而影响催化活性及异构合成的产物分布。杨成等通过采用共沉淀法和水热法制备了三种不同粒径、不同结构的纳米氧化锆催化剂,研究了其合成气催化转化性能。合成气( CO+H2) 能在氧化锆表面直接催化转化生成芳烃,而芳烃的选择性及收率受制于表面酸性质。单斜相氧化锆比四方相更有利于CO转化,其中,比表面积较大、酸量较大的小粒径氧化锆表现出最高的CO转化率及产物收率; 而大晶粒单斜相氧化锆表现出最高的芳烃选择性,这与其较高的酸性位密度相对应。该应用还未规模性在工业中应用,但是如果单一的氧化锆催化剂能够将合成气一步催化转化为芳烃或高辛烷值产物,就可以规避由金属、分子筛掺杂催化体系中活性中心不匹配的问题,对未来能源的发展具有极深远的意义。

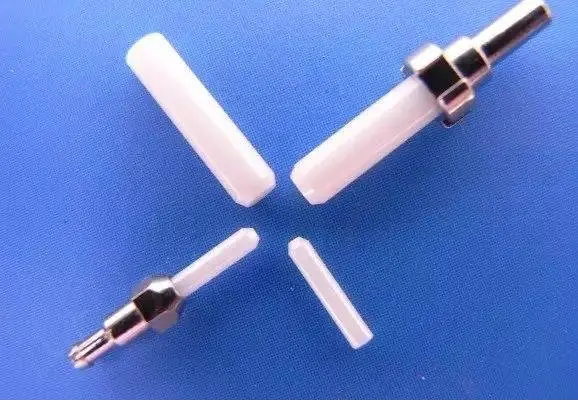

06-光纤连接器陶瓷插芯

纳米氧化钇稳定氧化锆(Nano-YSZ)粉体,因其优异的力学性能、化学稳定性和极高的精密度等,可以用来制备光纤连接器的稀土结构陶瓷光纤插芯(精密针)和套筒,是光纤网络中应用面最广并且需求量最大的光纤无源器,是信息网络基础设施建设的重要组成部分。

主要的光纤陶瓷插芯生产企业有中国的三环集团、深圳太辰、威谊光通和宁波韵升等企业,日本的Adamant、京瓷、大平洋、精工,韩国大源,台湾富士康集团等。中国的陶瓷插芯产量(含在华外资企业的产量)接近全球总产量的93%。

07-移动终端产品

随着 5G、无线充电等新型传输方式的临近,无线频段越来越复杂,金属机壳屏蔽将成为重大瓶颈。布局严格要求的5G天线,需要变换现有的金属机壳材质,陶瓷和玻璃都将成为可选方案。同时对于无线充电技术来讲,金属材料也是非常不友好的。因为目前大多数无线充电技术均采用电磁波原料,而金属对于电磁波会造成干扰,使得充电效率大大降低。可替代材料有塑料、玻璃和陶瓷。塑料易有刮痕,玻璃易碎,陶瓷材料凭借其优异的物理特性正逐步渗透到智能手机的外观件领域。

2014年金立手机首次推出以氧化锆陶瓷作为背板材料的智能手机-天鉴W808,此后华为、小米等手机厂商相继推出了该类型手机,逐渐使得氧化锆陶瓷手机背壳被大众知晓。小米MIX配备的全陶瓷机身,选择仅次于蓝宝石硬度的微晶锆陶瓷作为坯料,经 7 天 1500°C 高温煅烧,莫氏硬度高达8.5 ,钥匙、刀具等都不会造成任何磨损。

该行业目前还处于孕育期,大部分生产厂家还在投资布局阶段。根据IDC公布的数据预测2017年手机出货量将达到15.3亿部,未来5年将以3.8%的增速增长。如果氧化锆陶瓷作为机身后盖发展乐观,华为、小米、iphone等几大手机商大规模采用氧化锆陶瓷后板,至2020年氧化锆粉末在陶瓷手机背壳领域中的市场规模将达到300亿元左右。而且在市场需求方面,陶瓷部件中外厂商站在同一起跑线上,氧化锆外观件和指纹识别贴片领域将是国内厂商的天下。

目前,ViVO、魅族、MOTO、一加等厂商已经开始储备陶瓷后盖手机,iPhone 也在积极试样氧化锆陶瓷方案。现在氧化锆还未大规模放量,原因是成本高、产能不足,且生产工艺相对玻璃还是较复杂,因此目前还只适用于中高端手机。但近几年通过三环集团、长盈精密、顺络电子、国瓷材料、伯恩、蓝思科技等厂商的持续扩产推进,成本、良率、产能问题均得到一定程度的解决,预计手机陶瓷后盖产业启动在即,百亿市场值得期待。

在指纹解锁应用时,氧化锆介电常数是蓝宝石3倍,信号更灵敏,相较于 iPhone Touch ID 采用的 0.3mm 蓝宝石盖板,同等厚度识别度更高;或者同等识别度时可薄可厚,做厚时强度、抗摔性将显着提高。预计未来5-10年,指纹识别将成为智能手机的标配。

除此之外,氧化锆陶瓷由于其耐磨,亲肤以及独特的美感,非常适合应用于智能穿戴设备,如智能手表、手环等。国内小米手环制造商华米科技在2015年推出了氧化锆陶瓷材质的智能手环Amazifit。预计今后将有更多的氧化锆陶瓷制智能穿戴设备推出。

08-坩埚

在冶炼稀有、难熔贵金属及合金时,由于需要加热到较高温度,一般材料难以满足要求,采用氧化锆制成的坩埚可加热到 2430℃,氧化锆成为高温条件下使用坩埚的首选材料。

09-特种刀具

陶瓷刀具在20世纪初期即有使用,但因其脆性局限其使用范围。近年来,随着纳米复合氧化锆复合材料的进步,其韧性大幅改善。陶瓷刀从原有的航空航天等高科技领域开始扩大到工业陶瓷刀具,现在,已广泛应用于日常生活领域中。氧化锆可加工成各种刀具,氧化锆陶瓷刀片是利用属于非金属材料的特种陶瓷原料加工而成,由于控制了原料纯度和颗粒尺寸细化,并添加了各种碳化物、氮化物、硼化物和氧化物等改善其性能,同时通过颗粒、晶须、相变、微裂纹和几种增韧机理的协同作用提高其断裂韧性,使氧化锆陶瓷具有优异的性能,在具有传统金属刀具优点同时,还具有不生锈、健康、耐磨等优点,被誉为陶瓷钢。

目前家用氧化锆陶瓷刀有很多品牌,包括德国双立人、日本京瓷,美迪亚MIDDIA、金澳、苏泊尔等。

10-燃料电池

固体氧化物燃料电池用锆基电解质是SOFC中应用最为广泛,研究最多的电解质材料。立方稳定ZrO2基电解质材料拥有极大的离子电导率,在高温下、氧化和还原气氛中保持良好的化学稳定性,并且在很大的氧分压范围内具有纯的氧离子导电特性,同时具有很好的机械加工强度,可制作成致密膜电解质,因此其满足了固体氧化物燃料电池的几乎所有要求,成为制备SOFC 电解质材料的首选,是固体氧化物燃料电池的核心部件。其电解质材料为钇稳定纳米氧化锆(YSZ),正极为YSZ表面镀Ni等金属,适用于中大型燃料发电项目。

但固体氧化物燃料电池中的ZrO2基固体电解质运行温度太高(1000℃),存在材料会缓慢分解、相际扩散及金属连接材料腐蚀等缺点。因此,将其工作温度降低至中温范围(600~800℃)成为 SOFC发展的方向。但YSZ电解质在 600℃电导率仅为 0.001S/cm,电解质电导率只有在0.05S/cm以上,才能实现SOFC的高功率密度,因此目前的 YSZ 电导率无法满足高功率密度燃料电池的要求。为了提高ZrO2基固体电解质材料电导率,科学工作者在 ZrO2的掺杂改性方面进行大量研究,并取得了显著成果。Sc2O3 稳定的ZrO2(ScSZ)在氧化锆类固体电解质中显示了最高的电导率,并且其高温化学活性和热膨胀系数与 YSZ 相同,便于选用配套的电极材料,是 YSZ 的重要替代材料。

随着 SOFC 工艺发展的日趋成熟,部分欧美厂家突破了ScSZ 的合成工艺,使 ScSZ 开始了 SOFC电解质膜的商用化进程。目前,美、日等国采用稀土锆化合物作为电解质材料突破了 SOFC 中温操作技术,加工和运行成本得以大幅降低,其商品化前景日渐明朗。全球ScSZ粉体的产量远远满足不了 SOFC 快速发展需求,供求短缺的矛盾日益凸显。

11-特种机械零部件

陶瓷材料的脆性限制了其应用发展,纳米陶瓷是解决陶瓷脆性一种非常重要的途径。实验证明,可以利用ZrO2四方相相变为单斜相产生显微裂痕和残余应力对陶瓷进行增韧。当ZrO2颗粒在纳米级时转变温度可降到室温以下。因此纳米ZrO2能够明显提高陶瓷的室温强度和应力强度因子,从而使陶瓷韧性成倍提高。特种超韧型纳米复合氧化锆在轴承、轴套、阀球、壳体等领域有广泛应用。

12-耐火材料

由于氧化锆的熔点高、导热系数低、化学性能稳定,所以常用做耐火材料。用纳米氧化锆制备的耐火材料优势更加显著,耐高温(使用温度可达2200℃)、强度高、绝热性能好、化学稳定性优,主要用于操作温度在2000℃以上的环境中。

联系方式:王先生 18621011507 邮件地址:1758233238@qq.com 备案号: 浙ICP备2022020426号 地址:浙江省杭州市临平区东湖街道顺风路503号1号楼2楼 技术支持:泽成网络